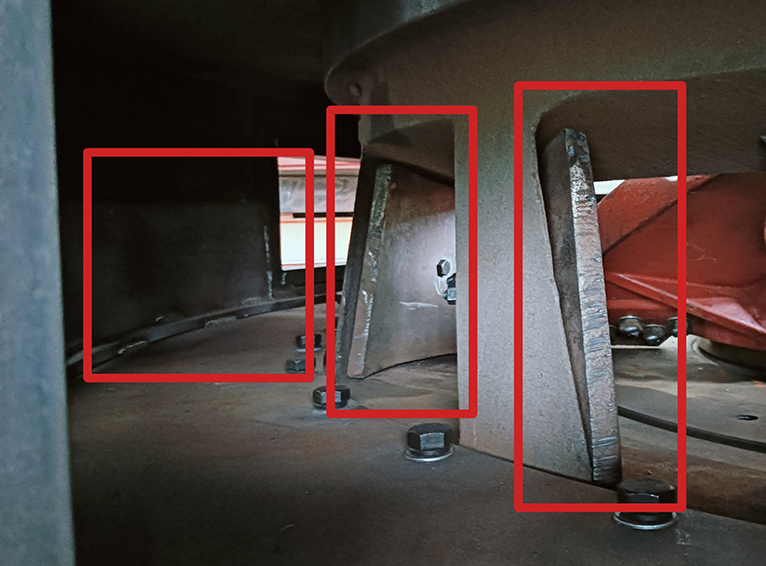

| 1。粉砕工場の設置前の準備が重要です a。工場がサイトに輸送され、まだ設置されていない場合は、適切に保管し、露出した表面は錆びないグリースでコーティングし、日光や雨を避けて、機械の体が錆びたり水をまくのを防ぐ必要があります。 b。工場を使用する粉砕工場から6か月を超える場合、メインマシンセンターシャフトシステム、ドライブデバイス、グラインドローラーデバイス、セパレーターなどを洗浄して検査し、各コンポーネントに十分な潤滑油を追加する必要があります。 c。メインマシン、メインファン、ジョークラッシャー、およびバケットエレベーターの基礎は、プレハブ鉄筋コンクリート基礎をbetheするものとします。 d。基礎の表面はレベリングルーラーで平準化する必要があり、コンクリートの深さは、基礎ボルトの対応する穴よりも少なくとも100〜200mm深くする必要があります。 e。基礎ボルト穴の位置に100〜150mmの幅のセカンダリグラウトスロットを予約します。 f。ピットを加えて、ピットの適切な場所ではしごを作ります。 g。埋め込まれた鉄の上面と地上レベルは同じ飛行機にある必要があります。埋め込まれた鉄の溶接は、固体で信頼できる必要があります。

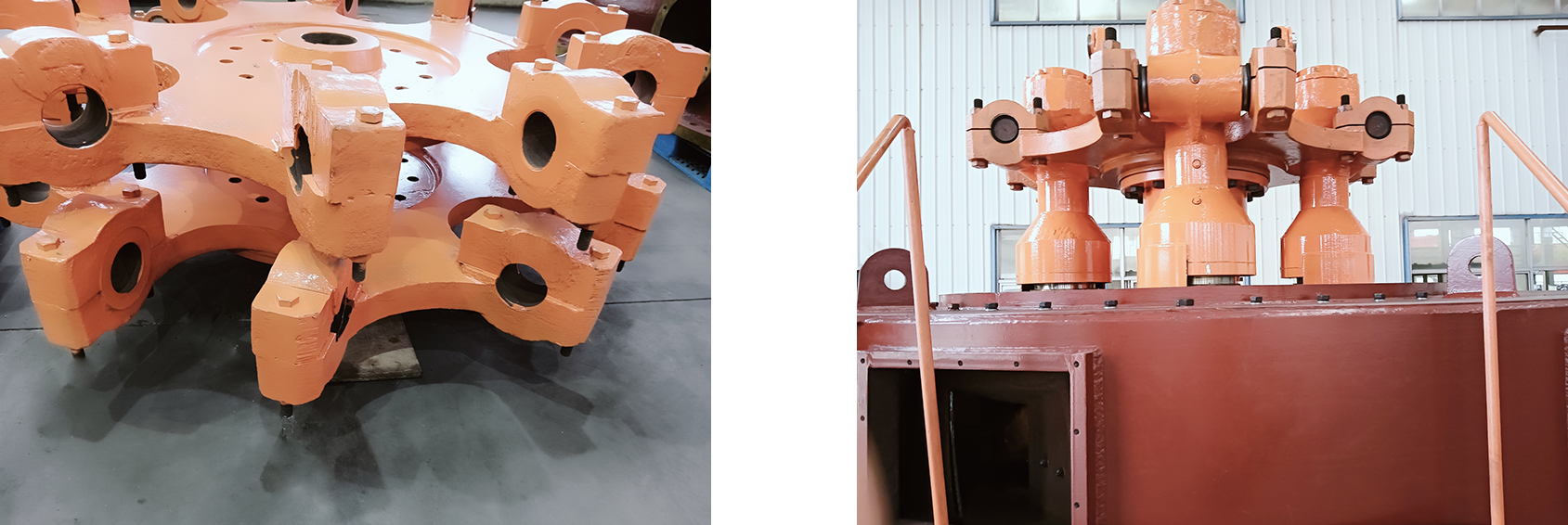

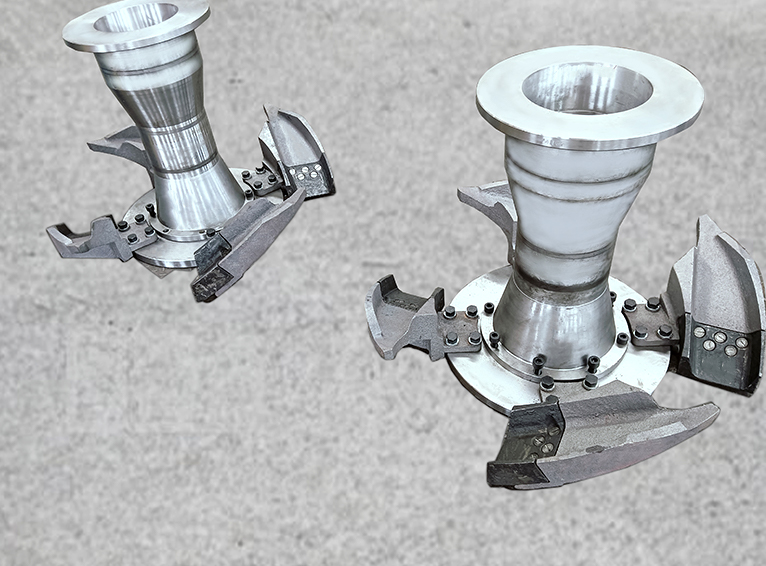

2。研削工場の設置 a。メインマシンを最初に取り付けてから、ドライブデバイスを修正して、メインマシンの大きなプーリーとメインモーターのベルトプレーが中心線に平行に整列していることを確認し、ベルトの事前テンション力が滑りやベルトの燃焼を防ぐことを確認します。 b。取り付け中に、セパレーターの大きな滑車とセパレーターモーターのベルトプレーが整列し、中心線が平行になるようにし、ベルトの事前テンション力が滑りやベルトの燃焼を防ぐことを保証する必要があります。 c。パイプラインのオンサイトインストールでは、コンポーネント間の接続にシーリングガスケットを追加する必要があります。空気漏れ現象が出力に影響を与えないでください。 高圧に耐えることができる7つの高温耐性シーリングプロセス、強力な運用上の靭性は、摂氏200度までの環境で機能し、化学的安定性と耐食性を持ち、一部の特別な産業用途で使用できます。 d。ファンデーションエラーと製造エラーのために2つのコンポーネントを正しく一致させない場合は、現地の修理後に接続する必要があります。

3.グラインディングミルのデバッグ(負荷テストなし:実行中の実行前に動作部品を完全に潤滑する必要があります。 A.ロードテストの実行の前に、操作部品の損傷を避けるために、研削室とパイプライン内の不純物をクリーンアップし、メインマシンの無負荷テストを1時間以内にしてはなりません。マシンが滑らかに動作している場合、ボックス内の油温度は80°を超えてはなりません。温度上昇は40°を超えてはなりません。 B.メインファンは負荷なしで起動し、通常の動作中に負荷をかけ、異常なノイズや振動なしでその滑らかな動作を観察する必要があります。 ローリングベアリングの最高温度は70°を超えてはならず、温度上昇は35°を超えてはなりません。 C.ロードテストの実行時間は8時間以内ではありません。粉砕工場が通常、異常なノイズやパイプライン接続の空気漏れ現象がない場合は、留め具を再び締めます。したがって、粉砕ミルを通常使用することができます。 D.パウダーセパレーターのテスト実行時間は、8〜12時間以上でなければなりません。テストの実行は、低速から高速まで徐々に実行するものとします。ベアリング部分の温度上昇は、操作中に注意するものとします。 e.200、500、および800時間の粉砕工場の初期操作を行うと、緩みを防ぐために、操作部品のナットを時間内にチェックして締めます(すべてのファンデーションボルトやボルトの接続など)。 |